平ラグの実体配線図作り

平ラグを使った製作では、工作を始める前に、回路図をにらみつつ、実際の部品を手に取りながら手描きで実体配線図を作成します。本サイトに実体配線図があるからといってそれを印刷して描いてあるままにノーチェックで配線してはいけません。必ず自分でも描いてください。

平ラグを使った製作では、工作を始める前に、回路図をにらみつつ、実際の部品を手に取りながら手描きで実体配線図を作成します。本サイトに実体配線図があるからといってそれを印刷して描いてあるままにノーチェックで配線してはいけません。必ず自分でも描いてください。ここにブランクの平ラグパターン図のpdfファイルがありますから、これをプリントしてご自身で実体配線図を作成してください。本サイトに掲載されているものと全く同じであっても、あらためて自分で描いてみることで何をどう配線し取り付けたらいいか、どんな順序で取り付けていったら仕上がりがきれいかがわかります。場合によっては配線パターンを変更した方が良いこともあります。私が考えた配線パターンが完全であるとは限りません。部品のサイズが異なる場合はスペースに収まらないこともあります。

また、本サイトで公開されている実体配線図には時々誤りがあります。私もミスがないように努力していますがゼロにはできません。安易にネット上の情報を信じると痛い目に遭います。

pdfファイルはこちら→ 平ラグパターンシート(20p-large.pdf)

作業手順の設計

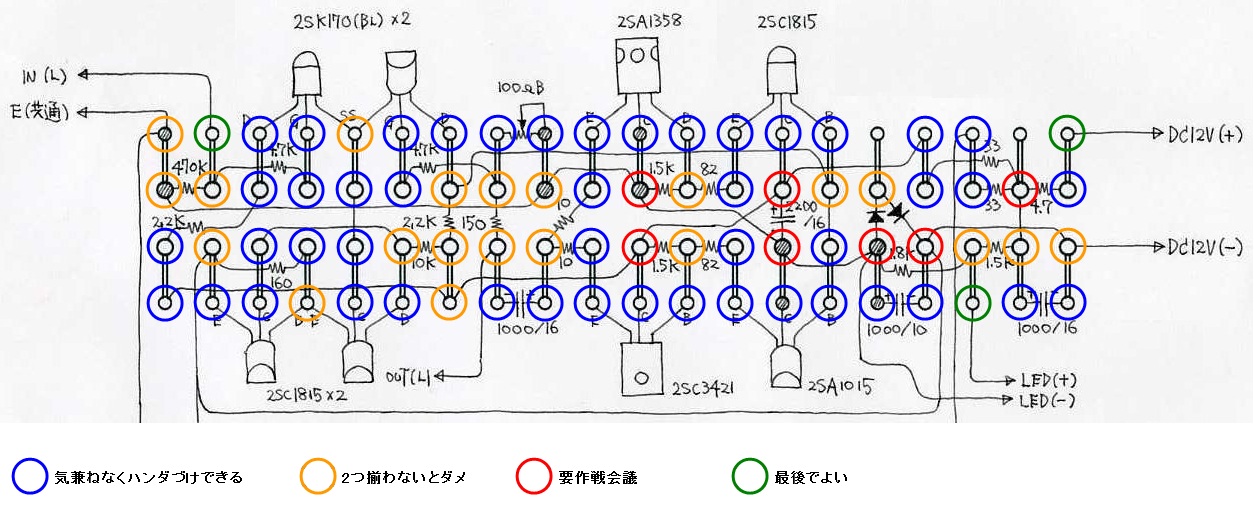

下図はFET差動ヘッドホンアンプ(Version2)の平ラグパターンでの作業手順設計の例です。これを教材にして作業手順を設計してみましょう。

○印・・・ひとつのラグ穴に部品が1個しかない場合は、気軽にどんどんハンダづけができます。

○印・・・ひとつのラグ穴に部品やハーネスが2つ集まる場合は2つ揃うまでハンダづけは保留になります。

○印・・・ひとつのラグ穴に複数の部品やハーネスが集中する場所は要注意です。真面目に手順を考えなければなりません。

○印・・・外部接続のハーネスだけなので最後に行います。

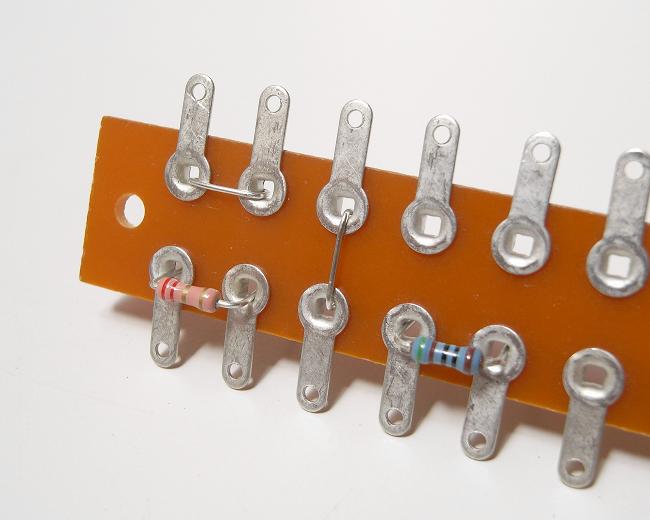

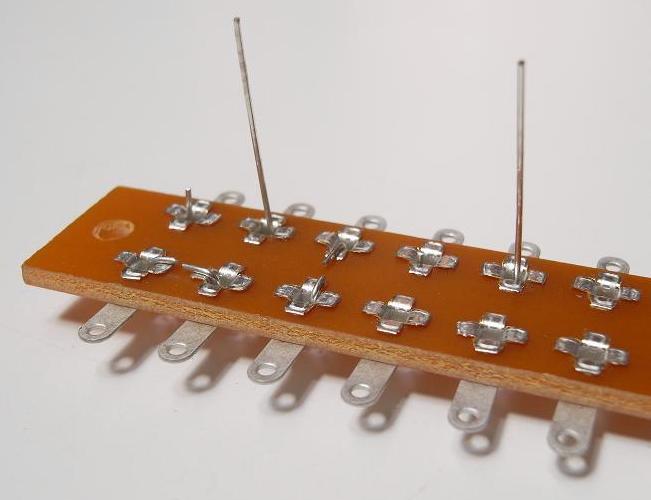

平ラグの配線(1)・・・ジャンパー線

ジャンパー線の素材は銅線がベストですが、秋葉原等の店頭で売られているビニル袋入りのきれいな銅色をした線材は表面がポリウレタン処理をしてあり導通がありません。ポリウレタン皮膜は温度を高めに設定したハンダで溶かすことができますが作業性は良くありません。皮膜のない銅線は秋葉原で見つけるのは困難ですが、ホームセンターの針金売り場で容易に見つけることができます。ビニル被覆の銅単線をむいて使うという方法もOKです。スズめっき線はいささかハンダの乗りが悪くテンプラになりやすいので初心者にはおすすめしません。ハンダがちゃんと浸透したのか、テンプラになってしまっているのか非常にわかりにくいのです。抵抗器のリード線の余りを使う方法は悪くないですが、切る長さをよく管理しないと足りなくなります。

- 抵抗器などのリード線の切り落とし・・・ハンダの乗りが良く適する。但し短い。

- 工作用の銅線・・・適する。

- すずめっき線・・・腐食には強いが、ハンダの乗りがいまいちで微妙。

- ポリウレタン銅線・・・導通がなく処理が面倒なので不適。

注意:ここでやってしまいやすいミスは、ジャンパー線の取り付け位置の間違いです。うっかりしてすべてのジャンパーの位置をまるごと1列分間違えてしまうのです。1つ1つの相対位置が正しいと間違いが見つかりにくいです。ずれたまま配線をはじめてしまい、かなり先に進んでから気づいて激しい落胆に見舞われます。くれぐれもご注意ください。

表側→

←裏側 (この例では抵抗器のリード線の切り落としを流用している)

←裏側 (この例では抵抗器のリード線の切り落としを流用している)

平ラグの配線(2)・・・部品の取り付け

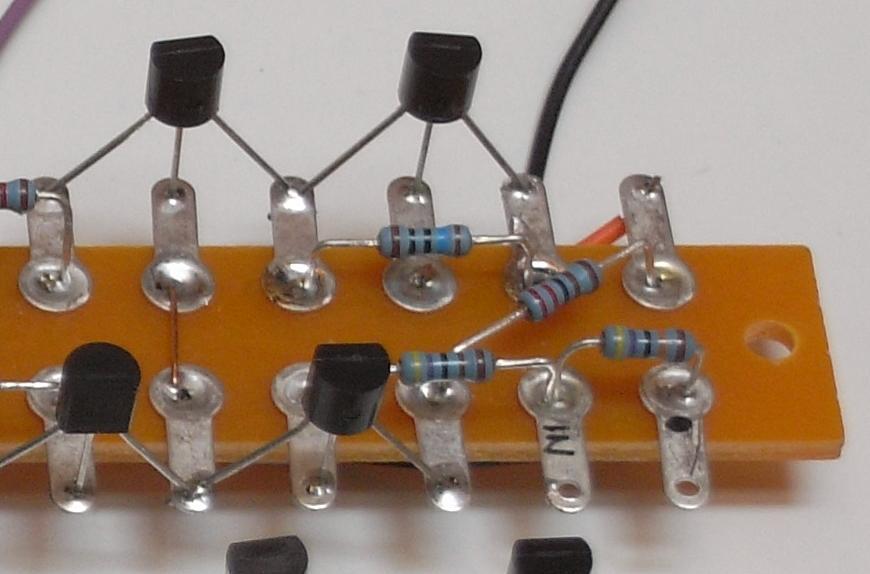

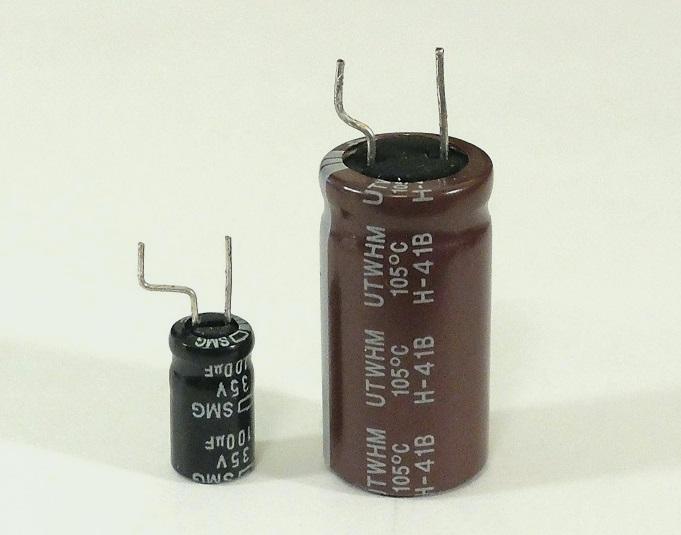

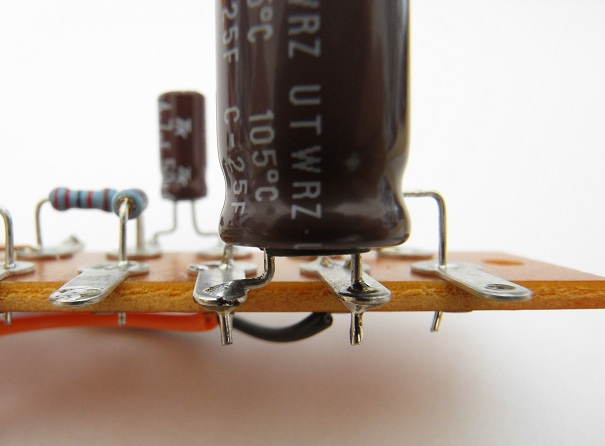

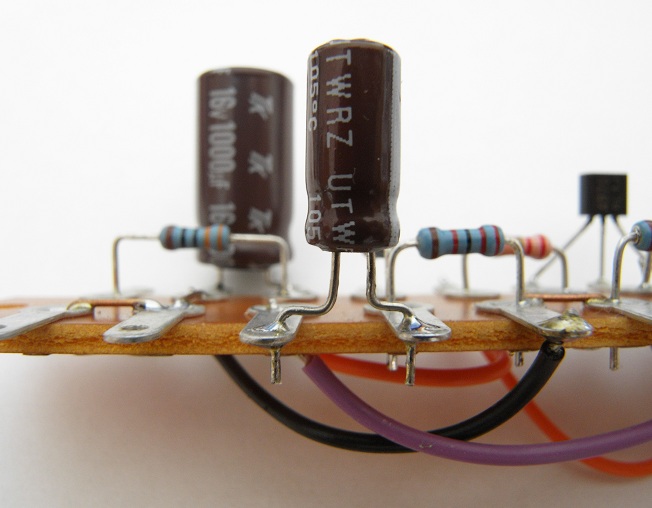

平ラグに取り付ける抵抗器はリード線のバネ力を使って穴の中で自力で支えるようにします。その時、抵抗器が平ラグに完全に密着しないで1mm〜5mm程度浮かせた方が仕上がりがきれいです。密着させてしまうと、ハンダづけの際に端子の熱が部品に直接伝わってしまい部品を傷めます。デジタル回路や高周波回路では部品のリード線は最短に切り詰めてリードインダクタンスの影響を減らすのがお約束ですが、本サイトで製作しているオーディオアンプの場合はそこまで神経質になる必要はないでしょう。ただ、あまり無駄に長いのはやはり発振など回路が不安定になる原因ですので1mm〜5mmとしました。下の画像に見える抵抗器は実験回路なのでかなり浮かせていますが、これはあまりいい例ではありません。アルミ電解コンデンサのリード線の間隔と平ラグ穴の間隔は必ずしもフィットしませんので、ラジオペンチで下の画像のように直角ガニマタに整形してから穴に通したらいいでしょう。なお、この実装のやり方はあくまで平ラグを使った場合の現実的な方法です。プリント基板に実装する場合は、アルミ電解コンデンサはゴム部分を基板面に密着させるのが基本です。

アルミ電解コンデンサのリード線を穴に無理やり突っ込んでリード線が斜めに曲がるような力をかけるのはよろしくないです。アルミ電解コンデンサは高さがあるのでケースに入れた時に天井に当たらないようにチェックしてください。

FETやトランジスタはリード線を少し広げてやって穴に通します。ガラスタイプの小型のダイオードは熱に弱いので、リード線はやや長めに確保してハンダづけの際の熱が伝わりにくくすることをおすすめします。

平ラグの配線(3)・・・半田づけ

1つの穴のすべての顔ぶれが揃ったところからハンダ付けをしてゆきます。抵抗器は2本足ですから、片側だけでも可能なところから先にハンダ付けしてゆきます。そういう意味では、1つの穴に1本の線しか差し込まない箇所から優先的にハンダ付けし、次いで顔ぶれが揃ったところをハンダづけします。最後に残るのが部品のリード線と導線がつながる穴です。そういう穴はまだハンダづけしません。平ラグは熱慣性が結構あるので30W以下の非力なハンダごてだと熱を奪われやすいので40W〜60Wくらいのハンダごてが適します。私は太いこて先を持った60W型を使い、50W〜55Wまでパワーを落として作業しています。

ハンダづけは平ラグの裏側からやった方が表側の見栄えが良くなります。まず、ハンダづけしたい場所のラグ穴にこて先を当ててすこしだけ加熱し、次いでハンダをこて先に当てて溶けたハンダがラグ穴に流れ込むようにしてやります。やがて溶けたハンダが穴の周囲のまとわりつくように浸透しはじめたら、穴全体を埋めるくらいになるまでハンダを供給して流し込みます。ハンダの量が足りないと表からみて不自然な凹みや穴ができますが、ちょうどいい量だとすべてがきれいにつながるようになります。下の画像のように少し凹んだくらいで満遍なく浸透するのがいいようです。

下図はハンダづけの仕上がりのサンプルです。ラグ穴にはむらなく隅々まで半田が浸透するようにします。半田づけは、融けた半田が金属と接触することで金属側もわずかに溶け出して両者で合金が形成されることで完成します。そのような仕組みがうまく機能することが重要なので、山盛りにする必要はありません。むしろ、表面張力によって端子やリード線の表面にしっかりと食いついたかどうかがポイントです。(この例ではジャンパー線には0.5mm径の銅単線を使っています)

平ラグの配線(4)・・・ハーネスの作成

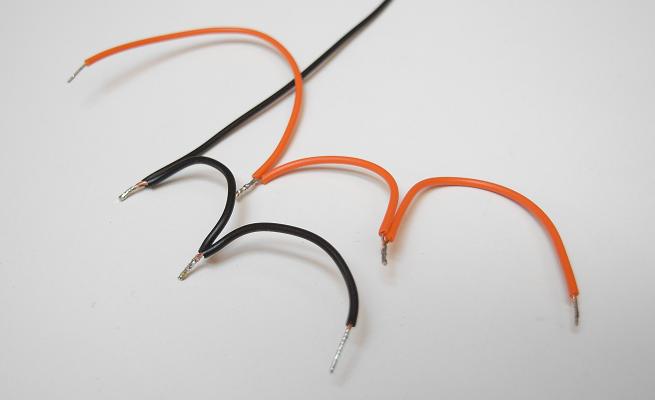

ラグ間を線でつなぐ時は簡単ながらハーネスを作ると作業性が良くなります。1本1本ばらばらに配線すると、手間がかかるだけでなく、線が穴に入りきれなかったり、半田がきたなくなったり、接触不良を引き起こします。複数の配線が集中する場合は、下ごしらえとしてつながった1本のハーネスを作ってから一気に配線します。下の画像はハーネスのサンプルです(適当に作ったサンプルなので線の長さは適当です)。ハーネスには単線ではなくしなやかさがある撚り線を推奨します。先端をむいたら捻った上でハンダを薄く浸透させ、適当な長さに切ってから配線します。

そんなに太い線を使っていないことに注意してください。このサンプルで使用している線材は0.18sq(AWG24くらい)です。この程度の線材でもプリント基板のストリップに比べたらはるかに太いのです。線材を無闇に太くしたからといって音が良くなるわけではありませんし、配線の信頼性が低下するだけです。

平ラグの配線(5)・・・失敗したら

配線ミスはゼロにはできません。間違って取り付けてしまった部品を取り外すには「半田吸取線」という便利な道具があります。ハンダをやり直すときは、必ず古いハンダを完全に取り除いてから新しいハンダを流し込んでください。右側のgootwickの方が吸い取り性能が良く、左側のHOZAN-WICKの方はいまいちな感じがします。かなり高価な道具ですが、何台も製作するのであればこれは買っておくことを推奨します。

平ラグの配線(6)・・・部品をパーにしてしまったら

当方から頒布した部品を使って、配線を間違えて直しているうちに部品が駄目になったり、リード線が折れ曲がってハンダまみれできたなくなってしまったら、駄目になった部品だけお分けしますのでメールください。失敗して落ち込んでいる場合は、(こちらの気分にもよりますが)無償でさしあげています。